تأثیر نوع مرکب بر کیفیت چاپ فلکسو

چاپ فلکسو بهعنوان یکی از اصلیترین فناوریهای چاپ در صنعت بستهبندی، نیازمند انتخاب درست مرکب است. نوع مرکب تأثیر مستقیمی بر کیفیت، دوام و سازگاری محیطزیستی چاپ دارد. این مقاله با بررسی مرکبهای پایه آب، پایه حلال و UV و ارائه نکات کاربردی، راهنمایی جامع برای ارتقای کیفیت چاپ فلکسو ارائه میدهد.

تأثیر نوع مرکب بر کیفیت چاپ فلکسو

(راهنمای علمی و کاربردی برای صنعت بستهبندی و کارتنسازی)

مقدمه

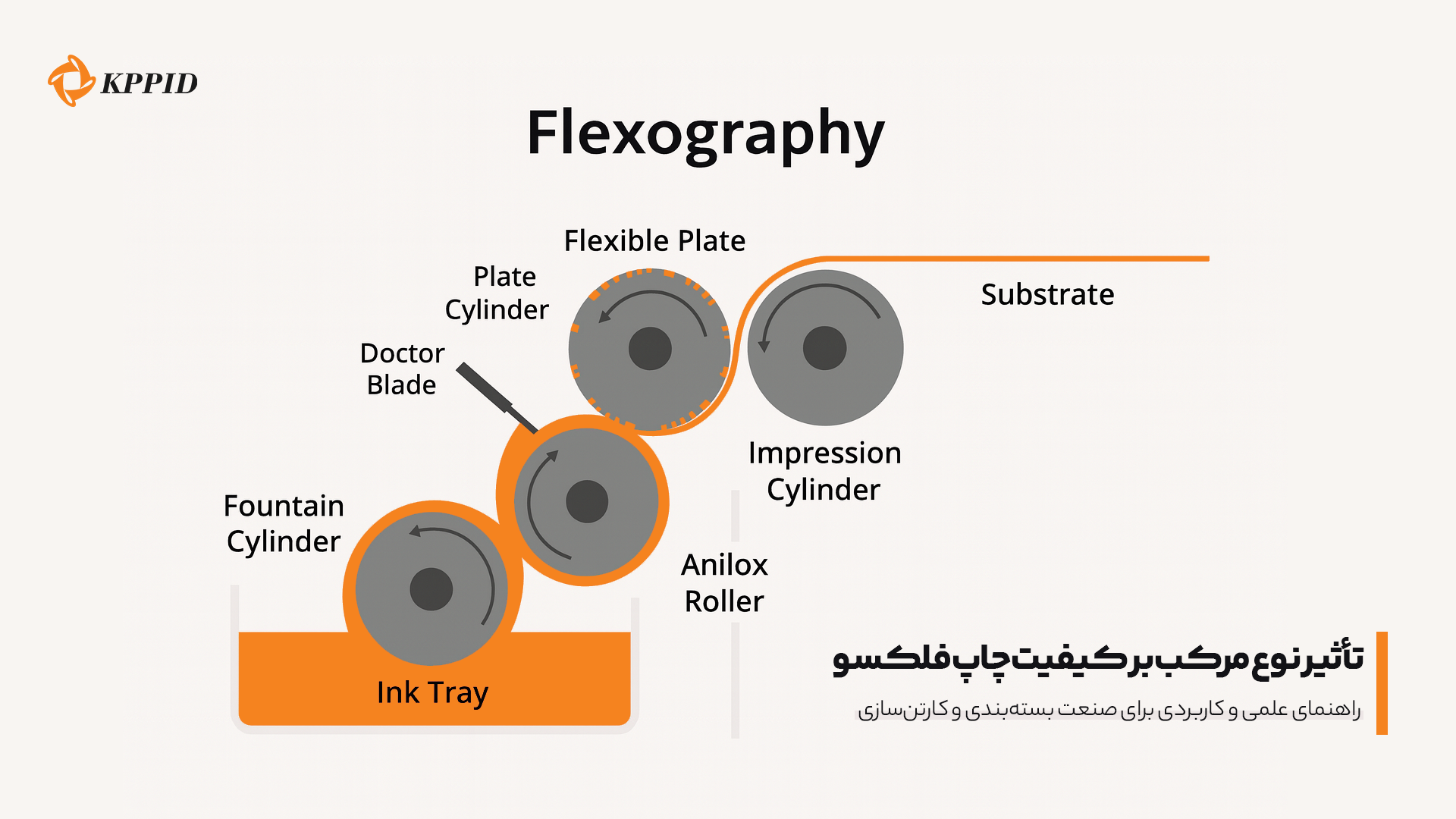

چاپ فلکسوگرافی (Flexographic Printing) یکی از مهمترین فناوریهای چاپ در صنعت بستهبندی و کارتنسازی است که به دلیل سرعت بالا، انعطافپذیری در چاپ بر روی بسترهای متنوع و قابلیت استفاده از انواع مرکبها، به انتخاب اول بسیاری از تولیدکنندگان تبدیل شده است.

در این فرآیند، مرکب توسط آنیلوکس رول (Anilox Roll) به کلیشه فوتوپلیمری (Photopolymer Plate) منتقل شده و سپس بر روی بستر چاپ میشود. کیفیت چاپ نهایی وابسته به پارامترهای متعددی است که یکی از کلیدیترین آنها نوع مرکب و ویژگیهای فیزیکوشیمیایی آن است. شناخت این ویژگیها و رعایت اصول عملی استفاده از مرکب، کلید دستیابی به چاپی دقیق و ماندگار است.

انواع مرکب چاپ فلکسو و ویژگیهای آن

۱. مرکبهای پایه آب (Water-based Inks)

ترکیب: آب به عنوان حلال، رنگدانههای آلی یا معدنی، رزینهای اکریلیک یا آلکیدی، افزودنیهای ضدکف و پراکننده.

خشکشدن: تبخیر آب توسط خشککن هوای گرم.

مزایا: VOC بسیار پایین (<50 g/L)، ایمنی بالا، دوستدار محیط زیست.

معایب: حساس به رطوبت محیط، چسبندگی محدود روی فیلمهای پلاستیکی غیرقطبی.

کاربرد اصلی: کارتن، کاغذ، بستهبندیهای جاذب رطوبت.

۲. مرکبهای پایه حلال (Solvent-based Inks)

ترکیب: رزینها و رنگدانهها محلول در حلالهای آلی (الکلها، استرها، کتونها).

خشکشدن: تبخیر سریع حلال.

مزایا: چسبندگی عالی روی فیلمهای غیرقطبی، مقاومت بالا در برابر رطوبت و شرایط محیطی.

معایب: انتشار بالای VOC (300-600 g/L)، نیاز به تهویه صنعتی، رعایت الزامات زیستمحیطی.

مدیریت محیطی: رعایت EU Directive 1999/13/EC و الزامات EPA در خصوص VOC. استفاده از سیستمهای بازیافت و تقطیر مجدد حلال. نصب سیستم فیلتراسیون و تهویه قوی مطابق ISO 14001.

کاربرد اصلی: چاپ روی فیلمهای پلاستیکی، فویل فلزی، بستهبندی مقاوم به رطوبت.

۳. مرکبهای UV (UV-Curable Inks)

ترکیب: رزینهای حساس به UV، مونومرها، فوتواینیشیِیتورها و رنگدانهها.

خشکشدن: پلیمریزاسیون فوری تحت تابش UV.

مزایا: زمان خشکشدن بسیار سریع (چند میلیثانیه)، VOC صفر، دوام و شفافیت بالا، مقاومت مکانیکی عالی.

معایب: هزینه بالاتر مرکب و تجهیزات، نیاز به ایمنی در کار با اشعه UV.

کاربرد اصلی: بستهبندیهای پرمیوم، چاپ با جزئیات بالا، برچسبهای خاص.

مقایسه عددی پارامترهای فنی مرکبها

نوع مرکب | ویسکوزیته (mPa·s) | زمان خشکشدن | مقاومت نوری (Blue Wool Scale) | VOC تقریبی (g/L) | کاربرد اصلی |

پایه آب | 100-500 | متوسط | 6-7 | <50 | کارتن، کاغذ |

پایه حلال | 200-700 | سریع | 7-8 | 300-600 | فیلم پلاستیکی، فویل |

UV | 50-300 | بسیار سریع | 8 | 0 | بستهبندی پرمیوم |

نتایج و بحث (Discussion)

تحلیل دادههای جدول و بررسی عملی چاپ فلکسو نشان میدهد که:

- مرکبهای پایه آب بهترین انتخاب برای چاپ بر روی بسترهای جاذب مانند کارتن و کاغذ هستند، اما محدودیت چسبندگی روی بسترهای غیرقطبی دارند.

- مرکبهای پایه حلال با وجود VOC بالا، بهترین عملکرد را روی فیلمهای پلاستیکی و فویلهای فلزی دارند، بهویژه در محیطهای با رطوبت بالا.

- مرکبهای UV از نظر کیفیت و دوام برتری مطلق دارند اما هزینه اولیه تجهیزات و مرکب بالاتر است.

انتخاب مرکب باید بر اساس نوع بستر، نیاز دوام، سرعت تولید، الزامات محیطی و بودجه انجام شود.

نکات عملی برای بهبود کیفیت چاپ فلکسو

پیش از چاپ:

- اندازهگیری ویسکوزیته با Zahn Cup یا Ford Cup.

- کنترل pH (برای مرکبهای پایه آب) در بازه 8.5 تا 9.5.

- انجام Tape Test برای بررسی چسبندگی.

حین چاپ:

- استفاده از آنیلوکس رول با حجم سل مناسب.

- کنترل فشار چاپ و سرعت ماشین.

- همزدن مداوم مرکب برای جلوگیری از تهنشینی رنگدانهها.

پس از چاپ:

- بررسی ثبات رنگ با اسپکتروفوتومتر.

- ذخیره مرکب باقیمانده در ظروف دربسته و شرایط دمایی کنترلشده.

سؤالات متداول

1. بهترین مرکب برای چاپ فلکسو روی مقوا چیست؟

مرکبهای پایه آب به دلیل VOC پایین و سازگاری با مقوا بهترین انتخاب هستند.

2. مرکب UV چه زمانی بهتر از مرکب پایه آب است؟

در تولیدات پرمیوم که دوام و شفافیت رنگ اهمیت بالایی دارد.

3. چگونه ویسکوزیته مرکب چاپ فلکسو را کنترل کنیم؟

با ابزار Zahn Cup یا Ford Cup و تنظیم بر اساس توصیه سازنده مرکب.

نتیجهگیری

انتخاب درست مرکب و رعایت اصول علمی و کاربردی چاپ فلکسو، تضمینکننده کیفیت نهایی و دوام بالای محصولات چاپی است.

ما در شرکت توسعه صنایع چاپ و بستهبندی کرمانشاه با تکیه بر تجربه چندینساله، تجهیزات پیشرفته و استفاده از مرکبهای استاندارد جهانی، آمادهایم تا بهترین کیفیت چاپ را در صنعت کارتنسازی، بستهبندی در اختیار شما قرار دهیم.

🔹 همین امروز با ما تماس بگیریدو از مشاوره رایگان کارشناسان ما بهرهمند شوید.

با خیالی آسوده، کالای خود را به ما بسپارید و مطمئن باشید که در ایمنترین شرایط به مقصد خواهد رسید.

منابع

Flexographic Technical Association (FTA) – FIRST Guidelines

ASTM D823 – Standard Practices for Producing Films of Uniform Thickness

ISO 12647-6 – Process control for the production of half-tone colour separations in flexographic printing

EU Directive 1999/13/EC – VOC Emission Limits

Ink World Magazine – Flexographic Printing Inks Overview

ارسال نظر

فیلدهای الزامی با * علامت گذاری شده اند